痛點:

- 生產(chǎn)過程中的數(shù)據(jù)無法實時獲取,導致管理人員無法準確了解生產(chǎn)進度、設備狀態(tài)和資源利用情況。

解決方案:

- 通過MES系統(tǒng)的實時數(shù)據(jù)采集和可視化看板,實現(xiàn)生產(chǎn)過程的全透明化。

R9-MES生產(chǎn)管理系統(tǒng)

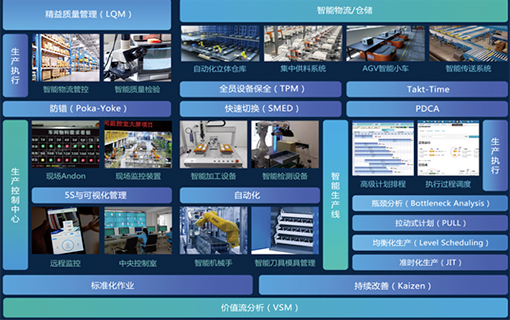

R9-MES生產(chǎn)管理系統(tǒng)是一套面向制造企業(yè)車間執(zhí)行層的生產(chǎn)信息化管理系統(tǒng),位于上層計劃管理系統(tǒng)(如ERP)與底層工業(yè)控制之間,專注于車間層的管理信息需求。該系統(tǒng)為操作人員和管理人員提供生產(chǎn)計劃的執(zhí)行、跟蹤功能,并實時監(jiān)控所有資源(包括人員、設備、物料、客戶需求等)的當前狀態(tài)。其核心目標是解決工廠生產(chǎn)過程中的“黑匣子”問題,實現(xiàn)生產(chǎn)過程的可視化與可控化,從而提升生產(chǎn)效率和管理水平。

R9-MES不僅覆蓋了從生產(chǎn)工單下發(fā)到完工入庫的整個流程,實現(xiàn)了全流程閉環(huán)管理,還建立了一個人機料法環(huán)全要素的實時數(shù)據(jù)采集網(wǎng)絡,確保對生產(chǎn)過程中所有關鍵因素的精準監(jiān)控。利用高效的IoT技術,系統(tǒng)能夠迅速更新生產(chǎn)指標,有效打破了車間內(nèi)部的信息壁壘。

此外,R9-MES創(chuàng)建了一個基于實際生產(chǎn)情況的可視化數(shù)字孿生體系,讓管理人員能夠直觀地了解生產(chǎn)線的狀態(tài),及時做出調(diào)整和優(yōu)化決策。系統(tǒng)自動生成的多種生產(chǎn)分析報告,幫助管理者識別效率瓶頸,支持持續(xù)改進策略的實施。

相較于傳統(tǒng)管理模式,R9-MES顯著提升了異常響應速度、在制品周轉(zhuǎn)率,并大幅縮短了質(zhì)量追溯時間。這些進步對于推動制造企業(yè)向透明工廠、智能工廠乃至燈塔工廠的數(shù)字化轉(zhuǎn)型至關重要。

目前,R9-MES已經(jīng)成功應用于多個行業(yè)領域,證明了其廣泛的適應性和強大的功能。無論是希望提升生產(chǎn)效率、加強質(zhì)量管理還是加速數(shù)字化轉(zhuǎn)型的企業(yè),R9-MES都是一個可靠且高效的伙伴。

痛點:

解決方案:

痛點:

解決方案:

痛點:

解決方案:

痛點:

解決方案:

痛點:

解決方案:

痛點:

解決方案:

痛點:

解決方案:

痛點:

解決方案:

生產(chǎn)計劃分解:將上層ERP系統(tǒng)的生產(chǎn)計劃拆解為車間可執(zhí)行的工單。

計劃排程:根據(jù)設備、人員、物料等資源情況,優(yōu)化生產(chǎn)排程。

計劃跟蹤:實時監(jiān)控生產(chǎn)計劃的執(zhí)行進度,確保按時完成。

人員管理:跟蹤操作人員的工作狀態(tài)、技能水平和工作效率,優(yōu)化人力資源分配。

設備管理:監(jiān)控設備運行狀態(tài)、維護記錄和故障信息,支持預防性維護和故障預警。

物料管理:實時跟蹤物料庫存、消耗和流轉(zhuǎn)情況,確保生產(chǎn)所需物料的及時供應。

能源管理:監(jiān)控能源消耗,優(yōu)化能源使用效率。

實時數(shù)據(jù)采集:通過傳感器、PLC等設備,實時采集生產(chǎn)線的運行數(shù)據(jù)。

生產(chǎn)進度跟蹤:監(jiān)控每個工單的生產(chǎn)進度,確保按計劃執(zhí)行。

異常報警:當生產(chǎn)過程中出現(xiàn)異常(如設備故障、質(zhì)量不合格等),系統(tǒng)自動報警并通知相關人員。

質(zhì)量檢測:集成質(zhì)量檢測設備,實時采集質(zhì)量數(shù)據(jù),自動判定產(chǎn)品是否合格。

質(zhì)量追溯:記錄每個產(chǎn)品的生產(chǎn)過程數(shù)據(jù),實現(xiàn)從原材料到成品的全程追溯。

質(zhì)量分析:生成質(zhì)量分析報表,幫助管理人員發(fā)現(xiàn)質(zhì)量問題并改進。

設備狀態(tài)監(jiān)控:實時監(jiān)控設備的運行狀態(tài)和健康指標。

維護計劃管理:制定設備維護計劃,支持預防性維護和定期保養(yǎng)。

故障管理:記錄設備故障信息,跟蹤故障處理進度,減少停機時間。

物料需求計劃:根據(jù)生產(chǎn)計劃自動計算物料需求。

庫存管理:實時監(jiān)控原材料、半成品和成品的庫存狀態(tài)。

物料追溯:跟蹤物料的來源、使用情況和流轉(zhuǎn)路徑。

生產(chǎn)看板:通過電子看板、移動終端等方式,實時展示生產(chǎn)進度、設備狀態(tài)、質(zhì)量數(shù)據(jù)等信息。

報表生成:自動生成生產(chǎn)效率報表、設備利用率報表、質(zhì)量分析報表等,支持數(shù)據(jù)導出和分析。

數(shù)據(jù)分析:提供多維度的數(shù)據(jù)分析工具,幫助管理人員優(yōu)化生產(chǎn)決策。

異常報警:當生產(chǎn)過程中出現(xiàn)異常(如設備故障、質(zhì)量不合格等),系統(tǒng)自動報警。

異常處理流程:提供標準化的異常處理流程,確保問題能夠及時解決。

異常記錄與分析:記錄異常事件,分析異常原因,避免重復發(fā)生。

訂單管理:根據(jù)客戶訂單需求,調(diào)整生產(chǎn)計劃,確保按時交付。

需求跟蹤:實時跟蹤客戶訂單的生產(chǎn)進度,確保滿足客戶需求。

交付管理:監(jiān)控產(chǎn)品交付狀態(tài),確保按時發(fā)貨。

產(chǎn)品亮點

生產(chǎn)過程全透明化

亮點:通過實時數(shù)據(jù)采集和可視化看板,消除生產(chǎn)過程中的“黑匣鍵指標

智能計劃排程與優(yōu)化

亮點:基于設備、人員、物料等資源的實時狀態(tài),智能生成最優(yōu)生產(chǎn)排程,確保計劃高效執(zhí)行。

應用案例

魯能電力

潤維機電

漢舟電氣

如果您有更多需求?

在線留下您的需求信息,我們會及時給您回復!